Arbolit, çoğu kaynaktan harika özelliklere sahip bir malzeme olarak tanımlanır. Reklam makaleleri, arbolitovyh blokları dışlıyor, malzeme kusurları mütevazı derecede sessiz. Ancak mucizeler olmaz, dezavantajları da vardır. Olumlu nitelikleri maksimum düzeyde kullanmak ve olumsuzları seviyelemek için, ahşap betonun özelliklerini, özelliklerini ve uygulama özelliklerini iyice anlamak faydalı olacaktır.

Arbolitt bloklarının bileşimi ve üretimi

Malzememize, kompozisyon ve üretim süreci ile başlarız. Gerçek şu ki, belirli işlemlerin kalitesi veya performansı, belirli malzeme kusurlarının varlığına veya yokluğuna bağlıdır. Ve bu çok önemli. Ahşap beton, kaba hafif beton çeşitlerinden biri olarak konumlandırılmıştır. Ahşap yongaları dolgu maddesi olarak kullanır. Yongalar yekpare bir yapıda çimento macunu ile bağlanır.

Malzeme yapım aşamasında çeşitli şekillerde kullanılır:

- geniş biçimli duvar blokları;

- içi boş bloklar;

- yalıtım levhaları

- muhafaza yapılarının yerine dökülmesi için karışımlar.

Duvar blokları en geniş uygulamayı buldu ve "arbolit" terimi her şeyden önce onlar anlamına geliyor. En yaygın ahşap blok ölçüsü 500 * 300 * 200 mm'dir. Ancak son zamanlarda üreticiler ürün hatlarını genişletmeye ve diğer ebatlarda arbolit teklif etmeye başladılar.

Blokların üretim teknolojisi nispeten basittir, ancak başka yerlerde olduğu gibi, bazı incelikler de vardır. Gelecekteki ürünlerin kalitesi, birkaç önemli üretim noktasına bağlı kalmaya bağlıdır. Üretici, ürünleri adına "arbolit" terimini kullanıyorsa, bu tür ürünler için düzenleyici belgelerin gerekliliklerine uymalıdır, bunlar:

- 1. GOST 19222-84 "Arbolit ve bundan ürünler. Genel teknik koşullar".

- 2. SN 549-82 "Arbolita'nın yapı ve ürünlerinin dizaynı, üretimi ve kullanımı ile ilgili talimatlar".

Ahşap beton blokların bileşimi

Ahşap beton blokların imalatı için şunları kullanın:

- Ahşap talaşları;

- Kimyasal katkılar

- Su;

- Çimento.

# 1. Ağaç yongaları. Nihai kuvvet büyük ölçüde cipslerin çaplarına bağlı. Çıktının tam olarak arbolit olması için, özellikleri kesinlikle normalize edilmiş olması için, üretim için kullanılması gereken talaşlardır. Boyutları düzenlenir. GOST, 40 * 10 * 5 mm (uzunluk / genişlik / kalınlık) maksimum partikül boyutunu önerir.

Aralıklı talaş büyüklüğüne sahip bloklar için en iyi göstergeler:

- uzunluk - 25 mm'ye kadar;

- genişlik - 5,10 mm

- kalınlık - 3., 5 mm.

Talaş, talaş, dökülme, ateş, saman ve odun betonu üretimi için çimento ile karıştırmaya çalıştıkları her şey, üretimi için uygun değildir. Sadece kabukları, yaprakları, toprağı ve diğer istenmeyen kirleri olmayan cipsleri temizleyin. Kabuğun% 10'una veya bitki örtüsünün% 5'ine ilave edilmesinin ahşap betonunun özelliklerini ciddi şekilde etkilemediğine inanılmaktadır. Ancak bu safsızlıklar olmadığında daha iyidir.

Genellikle, kereste fabrikalarında ve diğer ağaç işleme işletmelerinde düzenlenen arbolit blokların üretimi. Onlar için arbolit profil yönü değil. Sonuç olarak, sahtekâr üreticiler, çipin yanı sıra, üretimin karlılığını artırmak için mevcut olanı eklediler. Dolayısıyla öngörülemeyen ürün kalitesi.

İhtisas işletmelerinde, verimli talaş kırıcılar kurulur, gerekli talaş büyüklüğüne göre kalibre edilir.

Son kullanıcı için, hammaddelerin üretildiği ahşabın türü çok fazla farketmez, ancak teknoloji uzmanları mineralizatörleri uygun şekilde dozlamak ve sıkıştırma derecesini seçmek için bunu dikkate almalıdır. Bu yüzden, karaçam ağacı yongaları, diğer kozalaklara göre iki kat fazla katkı gerektirir. Diğerlerinden daha sık, çam ve ladin, daha az sert odun, ağaç yongası üretimine gider.

# 2. Kimyasal katkı maddeleri. Ahşap dolgu maddesi, çimento pastasının ahşap parçacıklarının yüzeyine yüksek kalitede yapışmasını önleyen şekerler içerir.

Bu sorunu çözmek için 2 temel strateji uygulanır:

- 1. Üretimde kullanılmadan önce birkaç ay çiğ odun kurutulur.

- 2. Talaş yüzeyinin kimyasal bileşenlerin çözelti içindeki mineralizasyonu.

En iyi sonuçlara, sorunu çözmek için entegre bir yaklaşımla ulaşılır. Şeker içeriğinin azaltılması ve hammaddelerin mineralleştirilmesi, diğer önemli sorunları çözmemize olanak sağlar:

- , malzemenin biyolojik direncinin arttırılması,

- bitmiş ürünün çalışması sırasında geçirgenliğin azaltılması.

Tüm bu problemleri çözmek için, ahşap beton üretiminde aşağıdaki bileşenler kullanılabilir: kalsiyum klorür (GOST 450-77), sıvı cam (GOST 13078-67), silikat yumruğu (GOST 13079-67) Alümina Sülfat (GOST 5155-74), Kireç (GOST 9179-77).

# 3. Su. Belirli bir teknolojik işlem sırasını izleyerek özellikleri belirtilene karşılık gelen arbolit blokları elde etmek için yapabilirsiniz. Mineralleştirici ilaveli su önceden hazırlanır. Bileşenlerin tüketimi aşağıdaki oranlarda alınır:

| Katkı | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (S0126> 4122) 3 + Ca (OH) 2 |

|---|---|---|---|

| 1 m3 odun betonu tüketimi, kg | 12 | 12 | 8 + 4

Patates cipsi bir zorlamalı karıştırıcıya dökülür. Geleneksel yerçekimi mikserleri, yeterli homojenizasyon sağlamamaktadır. Çözülmüş mineralleştiriciye sahip su karıştırılır ve çip yüzeyine düzgün bir şekilde dağıtılır. Karıştırma 20 saniye sürer. Bir sonraki aşamada çimento eklenir. Çimento ile karıştırmak 3 dakika sürer.

# 4. Çimento. İnşaatta kullanım için yeterli malzeme mukavemeti, sadece 400'den düşük dereceli çimento kullanılmadığında elde edilir Çimento, depolama sırasında hızla izini kaybetme eğilimindedir. Fabrika çıkışında bile, çimento genellikle belirtilen özellikleri karşılamamaktadır. Bu nedenle, teknik özellikleri yapısal malzemeler için gereklilikleri karşılaması gereken arbolit blokların 500'üncü çimentodan yapılması daha iyidir.

Blokların kalıplanması

Kalıplama, karıştırmadan sonraki 15 dakika içinde tamamlanmalıdır. Sonraki işlemlerin mekanikleşme derecesine bağlı olarak, aşağıdaki kalıplama yöntemleri ayırt edilir:

- titreşimsiz el ile kalıplama;

- titreşimli el ile kalıplama;

- titreşimli bir makinede üretim;

- Kargo ile titreşimli bir makinede üretim.

Proseslerin mekanizasyonu daha yüksek kalitede ve parametrelere dayanıklı arbolit blokları elde etmeyi sağlar. Aynı zamanda boyutları, geometrisi ve yoğunluğu bir üründen bir ürüne kalır.

Ürünü kalıpta tutmak, ev endüstrisinde kullanılır, çok fazla sıvı tutarlılığı kalıplamanın kalıptan hemen sonra çıkarılmasını önler. Genel olarak, form maruz kalmadan uzaklaştırılır.

Ham bloklar çıkarılabilir alt tablada veya doğrudan atölye katında kalır.

Kompozisyonu aynı olan Arbolit blokları, sıkıştırma yöntemlerine ve derecelerine bağlı olarak farklı özellikler alabilir. Karışımı formda preslemenin asıl amacı yoğunluğunu arttırmak değildir. Asıl görev, tamamen çimento macunu ile kaplanmış, keyfi yönelimli bir yonganın hacmine eşit dağılmış bir yapı oluşturmaktır.

Sıkıştırma sırasındaki titreşim çok ölçülür. Aşırı titreşim, kalıbın altındaki çimento pastasının çökmesine neden olur. Hacim boyunca homojen dağılımını muhafaza etmek, dolum tanelerinin tam bir kapağı ile önemlidir. Yüksek yoğunlukta bile arbolit cipsleri su ile çimento çözeltisinde yüzmez. Çimento macunu, dolgu tanelerini örten, tutkal gibi çalışır. Sadece hacimdeki talaşların konsantrasyonu ve onu kaplayan çimento taşının kalınlığı değişir.

Bloklar, dolgu tanelerinin karşılıklı olarak yeniden düzenlenmesi ve temas alanlarının arttırılması için yeterli değerlere sıkıştırılır. Çipin kendisinde sıkıştırma ve deformasyon olmaz. Bu, sızdırmazlık kuvveti kaldırıldıktan sonra bloğun boyutunun korunmasını sağlar.

Tüm bileşenlerin doğru dozajlanması ve teknolojiye uyumu için gereksinim

Bileşenlerin dozajının doğruluğu GOST tarafından yönetilir. Toleranslar yüzde birkaçını aşamaz. Su eksikliği durumunda, tüm çimento hacminin hidrasyonu gerçekleşmez. Aşırı çeşitli nedenlerden dolayı istenmeyen bir durum söz konusudur:

- Su-çimento oranının aşılması mukavemeti azaltır.

- Aşırı plastiklik, ham kalıbın kalıplamadan hemen sonra kalıptan alınmasını önler.

- Paletteki bloğun saklama süresini birincil ayara yükseltir.

Ahşap betona giden mineralizasyon cipslerinin konsantrasyonu, malzemenin sağlamlığı ve dayanıklılığı için önemlidir. Düzenlemelerde verilen bileşenlerin dozajı, belirli bir agrega ve nemi% 25 seviyesinde ölçmek için tasarlanmıştır. En uygun dozaj, bitmiş numunelerin testlerine dayanarak ampirik olarak seçilir.

Mineral çözeltilerle su çözeltisinin sıcaklığı hidrasyon işlemi için önemlidir. 15 ° C'den daha az olmamalıdır İstenen sıcaklığı soğuk mevsimde ayarlamak için, su ısıtılır veya ısıtılmış bir odada tutulur.Suyun kimyasal olarak ısıtılması, CaCl2 mineralleştirici olarak kullanıldığında da mümkündür.

Arbolit yoğunluğu

Amaç olarak, malzeme geleneksel olarak 2 türe ayrılır:

- ısı yalıtımı;

- yapısal.

Belirleyici faktör, ürünün yoğunluğudur. 500 kg / m 3'e kadar yoğunluğa sahip blokların destek yapılarında kullanım için uygun olmadığına inanılmaktadır. Ancak, çatı veya zeminlerden gelen yükün sütunlar veya diğer elemanlar tarafından algılandığı binalardaki dış duvarların yapımında ısı yalıtımı için kullanılabilirler.

Yapı taşları için tipik, 550 ila 700 kg / m3 arasında değişen yoğunluk değerleridir. Ancak 850 kg / m3 yoğunluğa sahip ürünleri satın alabilirsiniz. Çok yüksek değerler, elemanların iyi bir yük taşıma kapasitesini gösterir, ancak ısı yalıtımı özelliklerinde daha fazla ışığa göre daha düşüktür. Malzemenin yoğunluğu, ünite nem kaybını durduğunda sabit durumlu kütle olarak ölçülür.

Döküm arbolit duvarları yaklaşık 300 kg / m3'lük bir yoğunluğa sahip olabilir, ancak taşıma kapasiteleri bakımından 550 kg / m3'lük bir yoğunluğa sahip katlanmış taşlardan daha aşağı değildirler.

Arbolit bloklarının gücü

Blokların taşıma kapasitesi, basınç dayanımları ile karakterize edilir. Test sonuçlarına göre, ürünlere bir marka ve bir basınç dayanımı sınıfı tahsis edilebilir. Genel olarak, malzemelerin yoğunluğu ile ilgilidir.

| Yoğunluk, kg / m3 | İşareti | Sınıf |

|---|---|---|

| 400 - 500 | M5 | V 0.35 |

| 450 - 500 | M10 | > 0.75 | 500 | M15 | B 1.0 |

| 500 - 650 | - | B 1.5 |

| 500 - 700 | M25 | B 2.0 |

| 600 - 750 | M 35 | |

| 700 - 850 | M 50 | V 3.5 |

Ağır betondan mamul ürünler için olduğu gibi, kalite, bir grup numunenin test sonuçlarına göre ortalama bir değerdir. Sınıf garantili kuvveti karakterize eder, numunelerin% 95'i sınıfa uymalıdır.

İyi bir örnekle yapılan gerçek testlerde, marka ile sınıf arasındaki dönüşüm faktörleri arasındaki ilişki doğru değildir. Bu durumda, marka ve sınıf arasındaki boşluk işletmelerdeki üretim kültürünü anlatabilir. Boşluk ne kadar küçükse, üretim organizasyonu o kadar yüksek olur. Yurt içi arbolit blok üretim uygulamasında bu, değişkenlik katsayıları yardımıyla dikkate alınmaktadır. 1. kalite kategorisindeki ürünler için% 18, en yüksek% - 15 değerine izin verilir.

Tuğladan, ürünlerin küçük boyutu, klas kavramı anlamsız kılar. Ahşap beton bloklar gibi büyük duvar taşları satın alırken, belirli bir sınıfa sahip ürünleri tercih etmek faydalı olacaktır.

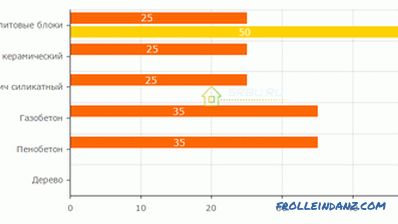

3 katlı yüksekliğe sahip tek katlı binaların taşıyıcı duvarlarının inşası için B sınıfı bloklar kullanılmasına izin verilir. 0. Daha yüksek duvarlar için, B sınıfı mallar gerekir 5. Kullandıkları 2 veya 3 katlı binalar için B 2. 0 ve B 2. sınıf blokları.

Arbolit basınç dayanımı, hücresel beton için tipiktir. Önemli bir fark, bükülmedeki blokların 0.7 ila 1.0 MPa olan gücüdür. Elementlerin esneklik modülü 2300 MPa'ya kadar ulaşabilir. Bu tür değerler arbolit'i hücresel beton arasında özel kılar. Köpük beton ve gaz beton için yüksek bir çatlak oluşma olasılığı varsa, arbolit için böyle bir problem buna değmez.

Ahşap betonun ısı iletkenliği

Ahşap beton için ısı iletkenliği en önemli parametrelerden biridir.

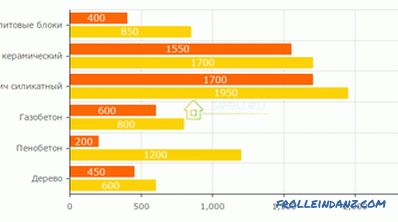

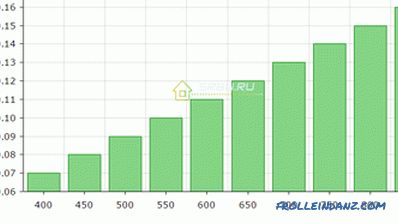

Aşağıdaki ilerlemede yoğunluğunda bir artışla büyür:

GOST, ılıman enlemlerde arbolit çevreleyen yapıların tavsiye edilen kalınlığının 38 cm olduğunu Ancak bu kalınlıktaki duvarlar nadiren dikilir. Uygulamada, konut binalarının duvarları için tek sıra halinde 500 * 300 * 200 mm'lik bloklar düz olarak yerleştirilmiştir. İç ve dış kaplama ile birlikte, odalarda yoğuşma problemi yaratmadan konforlu bir sıcaklık sağlamak için yeterlidir.

Ek ısı yalıtımı genellikle perlit ilavesiyle birlikte 1.5-2 cm kalınlıktaki sıcak sıva sistemleri kullanılarak yapılır. Isıtılmamış veya periyodik olarak ısıtılmış tesisler (banyolar) için sıkça kenarda duvar blokları kullanılmıştır.

Ahşap betonun su emme özelliği

Ahşap betonun özelliklerinde, su emme değerleri ısı yalıtım blokları için% 85'e ve inşaat olanlar için% 75'e kadar gösterilir. Bu değerler yansıma gerektirir. Bloğun yapısı, çimento taşı ile yapıştırılmış dağınık bir tahta yonga tanesidir. Rasgele birbirlerine göre yönlendirilirler.

Birimin yüzeyine dökülen su, içinden serbestçe akar. Doğal olarak, daldırma suyu ünitenin içinde bulunan büyük miktarda havayı değiştirdiğinde. Blok sudan çekilirse, su dışarı akar ve çimento taşı hızla kurur.

Doğal ortamlarında bulunan, örneğin bir evin duvarında bulunan Arbolit blokları, aslında çevredeki havadan nem biriktirmez. Bu, malzemenin çok düşük emilim neminden kaynaklanmaktadır, çünkü mineralize cipsler ve çimento, higroskopik olmayan ve zayıf ıslanabilir maddelerdir. Banyo yapımı için malzeme kullanımının popülaritesinin nedeni budur.

Dışarıda bir arbolit duvarını suyla kaplı olmayan bir suyla sularsanız, içeride görme şansı vardır. Bu nedenle, malzeme cephe kaplaması olmadan kullanılmaz. Arbolita için sıva çözeltileri veya cihaz menteşeli cephe sistemleri ile son işlem önerilir.

Donmaya karşı dayanıklılık

Donma ve çözülme sırasında ürünlerin kademeli olarak imha edilmesi, boşluklardaki suyun donmasının genişlemesi sonucu oluşur. İçerdikleri su miktarı arttıkça donma - buz çözme döngüleri daha az bozulmadan malzemeye dayanabilir.

Malzemenin büzülmesi

Arbolitin hiç büzülmeye maruz kalmadığına inanılır. Ancak ilk aylardaki küçük büzülme süreçleri hala mevcuttur. Temel olarak, üretimde blok olgunlaşma aşamasında dururlar. Bloklar yapıya yerleştirildikten sonra blok büyüklüğünde (% 0,4 - 0,8 oranında) kritik olmayan bir azalma mümkündür.

Üstündeki elemanların, zeminlerin ve çatı yapılarının ağırlığında blokların yüksekliğinde bir miktar azalma da olabilir. Terbiye ile ilgili sorunları önlemek için, ana işlerin tamamlanmasından sonraki ilk 4 ayda sıva yapılması önerilmez.

Arbolit bloklarının yangına dayanıklılığı

Ateşe dayanıklılığı ile arbolit blokları aşağıdaki parametrelere sahiptir:

- yanıcılık grubu - G1, yani yavaş yanan bir malzemedir.

- yanıcılık grubu - B1, aleve dayanıklı malzeme; duman üretme kapasitesinde

- - D1, düşük dumanlı malzeme.

Ses yalıtımı

Ses emilimi ile, arbolit blokları tuğla ve ahşap gibi malzemelere göre üstündür. Arbolit blokların gürültü emme katsayısı, 135-2000 Hz arasındaki akustik aralıkta 0.17-0.6'dır.

Buhar geçirgenliği

Arbolit nefes alan bir maddedir, buhar geçirgenliği% 35'e kadardır. Bu nedenle, bu malzemeden inşa edilen evlerde rutubet yoktur ve mikro iklimlendirme, hem soğuk hem de sıcak mevsimde rahattır.

Arbolit bloklarının dezavantajları

Arbolit ne kadar iyi olursa olsun, malzemenin kusurları bilinmeli ve dikkate alınmalıdır.

Bazı şüpheli anlar geliştiricinin kararını sallama yeteneğine sahiptir:

- 1. Piyasadaki bolluk "garaj" kalitesinde bloklar.

Gücü, ısı transfer direnci üretici tarafından bile bilinmiyor. Bölgelerde fabrika arbolitası alımı konusunda zorluklar var. Yukarıda, ahşap beton blok üretiminin en önemli anları hakkında yazdık. Anladığınız gibi, belirli işleri zanaat koşullarında yerine getirmek mümkün değildir.

- 2. Geometri doğruluğu yetersiz.

Ahşap beton blokların geometrisinin doğruluğu, diğer hafif beton duvar taşlarından (köpük betonu, gaz betonu) daha düşüktür. Bu, özellikle büyük oranda el emeğine sahip endüstriler için geçerlidir. Boyutlardaki ve yüzeylerin göreceli pozisyonundaki sapmalar, dikişlerin kalınlığının 10 - 15 mm'ye kadar arttırılmasını gerekli kılar. Bu da duvarın donma noktasındaki donmasına, aşırı malzeme tüketimine ve duvar işi hızının düşmesine neden olur.

Üreticiler, duvarcılık için sıcak perlit çözeltileri kullanmanızı tavsiye eder, ancak bunların hazırlanması daha pahalıdır. Son zamanlarda, blokların geometrisini geliştirmek için yüzey frezeleme kullanılmaya başlandı.

Teorik olarak korumasız döşeme büyük rüzgar basıncı için geçirgen olabilir, ancak bu olgunun gerçek bir teyidi alınmadı. Yüzeye sıva uygulamak geçirgenlik problemlerini çözer.

- 4. Yüksek maliyetli ahşap beton bloklar.

Bunun nedeni, üretim işlemlerinin yetersiz otomasyonu, teknoloji geliştirme derecesi ve mütevazı üretim hacimleridir. Sonuç olarak, köpük betonu ve havalandırılmış beton blokların maliyeti 1,5 kat daha düşüktür.

- 5. Kaplama malzemeleri seçiminde kısıtlamaların varlığı.

Düzgün çalışması için, sadece soluma yüzeylerini arbolit duvarcılıkla birleştirmek önemlidir.

Ahşap beton blokların avantajları

Ahşap beton teknolojisi kullanarak inşa etmeye karar verenler, sayısız avantajlarına ilham vermelidir:

+ 1. Çevre dostu malzeme.

Bileşimindeki mineralleştiriciler bile atmosfere zararlı maddeler yaymazlar.

+ 2. En yüksek buhar geçirgenliği.

+ 3. Malzemenin hafifliği.

Malzemenin hafifliği ve esnekliği, sağlam ve sert bir temel tertibatı gerektirmez. Ek bir avantaj deprem direncidir.

+ 4. İşleme kolaylığı.

+ 5. Bağlantı elemanlarının kolay montajı.

Çivi ağaç betonuna sürmek ve bir ağaçtaki gibi kendiliğinden vidalanan vidaları çevirmek mümkündür.

Düşük katlı konstrüksiyon için yeterli dayanıma sahip mükemmel ısı transfer direnci, ek bir yalıtım olmadan yapmasına ve tek katmanlı bir duvar yapısı elde etmesine izin verir.

+ 7. Düşük ses geçirgenliği.

+ 8. Donatının reddedilmesi.

Duvar takviyesini bırakma ve küçük nesnelere monolitik kayış takma özelliğini terk etme yeteneği.

+ 9. Biyolojik direnç.

+ 10. Yanmaz.