Elmas kesme diskleri veya aynı zamanda elmas tekerlekler olarak da bilindiği gibi, geleneksel aşındırıcı emsallere kıyasla birkaç avantaja sahiptir. Kaynak, kesim doğruluğu ve üretkenlik açısından önemli ölçüde daha yüksek performansa sahiptirler. Daha sonra, öğütücü için nasıl bir elmas disk seçileceğini, ne tür disklerin mevcut olduğunu ve avantajlarının ne olduğunu göreceğiz.

Elmas kesme disklerine giriş

Susuz kesme için elmas kesme kenarları ilk olarak Hitachi Corporation'ın bir bölümü olan Japon Sankyo Diamond Tools tasarım ofislerinde yaratıldı. .

Birçok teknoloji ilk defa kullanıldı, bu nedenle daireler yeterince güvenilir değildi ve hızlı bir şekilde bozuldu. Örneğin, elmaslar ve kesme kısmı yüksek sıcaklıkta lehimleme yardımı ile çelik bir tabana tutturulmuştur. İş sürecinde, büyük bir sürtünme kuvveti olması durumunda, metal ısıtıldı, lehim eritildi ve çalışma kısmı kolayca düştü. Suyla soğutma ile bu tür daireler daha az veya daha az tolere edilebilir şekilde çalıştı, ancak kuru sürtünme ile yaşamları küçüktü.

Gerçek şu ki, bir elmas malzemeyi kesmiyor, ancak toza aşındırıyor, büyük sürtünme kuvvetlerine hızlı ısıtma eşlik ediyor - ısının dairenin gövdesinden boşaltılması için zaman yok, ayrıca özel yuvaların varlığına rağmen, ısıtıldığında daire deforme oluyor . Şekil değişiklikleri küçüktür ve kırılma tehlikesi yoktur, ancak eklemin gücü olumsuz yönde etkilenir.

Sankyo Diamond mühendisleri, çalışan kısmı ve tabanı yüksek basınç altında sinterleyerek başka çözümler sundu. Böyle bir bileşik daha dayanıklıdır ve çok daha yüksek sıcaklıklara dayanır. Böylece, ısıya ve deformasyona dayanıklı bölümlenmiş ve katı diskler oluşturmak mümkün olmuştur. Teknoloji hala kullanılıyor.

İkinci çözelti moleküler seviyede lazer kaynağıdır. Bu teknolojiye göre, yalnızca bölümlendirilmiş tipte daireler üretilir. Dayanıklılık ve güvenilirlik açısından, her iki tipteki diskler neredeyse aynıdır, ancak birçok profesyonel lazer kaynağı ile imal edilmenin daha iyi olduğuna inanmaktadır.

Elmas kesme diskinin çalışma prensibi

Elmas disklerin çoğu, 12.000 rpm hıza sahip açılı taşlamalarda kullanılır. En iyi turların dayanabileceği maksimum devir sayısı 13900 devir / dakikadır, ancak kesim sırasında bunları geliştirebilecek çok fazla araç yoktur.

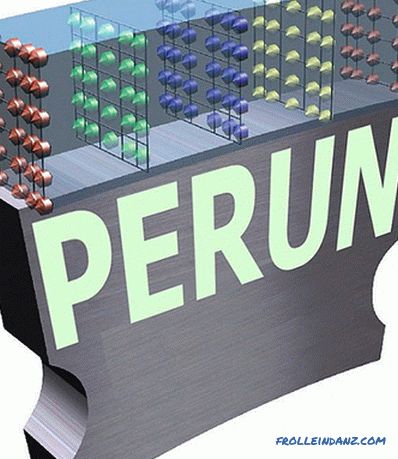

Sadece elmasın kendisi işlem görecek yüzeye temas eder - jant yüzeyinin üzerinde çıkıntı yapar ve dönerken malzemeyi ince toz haline getirir. Kesme kenarının çok katmanlı yapısı diskin her zaman kullanıma hazır olmasını sağlar - ovalanmış veya soketten çıkan elmaslar jantın alt katmanında bulunan diğerleri tarafından değiştirilir.

Aşırı ısı, disk gövdesi boyunca boşaltılır, ancak yine de, kuru kesim için belirli güvenlik kurallarına uyulmasını gerektiren yeterince yüksek sıcaklıklara ısınır.

Tekerleğin dayanıklılığı ve etkinliği elmasların boyutuna bağlıdır. Büyük olanlar işin verimliliğini sağlar, ancak hızlı bir şekilde yıpranırlar, küçük olanlar çok doğru bir şekilde kesilir, ancak daha yavaş, hizmet ömürleri büyük kristal fraksiyonlu bir aletinkinden% 25-30 daha uzundur.

Elmas kesme disklerinin tasarımı

Yapısal olarak, bir elmas disk, kesme bölümü olan ve tüm bölgeyi kesen, ısının giderilmesine ve deformasyon gerilmelerini azaltan çelik bir dairedir. Elmaslar diskin kenarlarına serpiştirilmiştir. Nikel, çinko, kobalt ve kalay alaşımlarının kenarlarına yerleştirilirler. 80 m / s'ye kadar doğrusal hareket hızı ve muazzam sürtünme kuvveti sayesinde, montajın özel teknolojiler kullanılarak elde edilen son derece güçlü olması gerekir.

Kesici parçanın yüksek yüklerde tutulmasını sağlamak için, lazer kaynağı, sinterleme, galvanik kaplama veya lehimleme ile sabitlenebilirler. Lehimleme, sadece su soğutmalı makinelerle kesmek için kullanılan disklerde kullanılır.

Pırlanta sabitleme yöntemine bağlı olarak, diskin amacı belirlenir. Elektrolizle sabitlenmiş elmaslar, yumuşak ve doğal taş türleriyle çalışacak, lazerle kaynaklama ve sinterleme ile muamele edilmiş, özellikle segment olanları - kuru ve "ıslak" bir şekilde her tür katı malzeme için çalışacak şekilde tasarlanmıştır.

Delikler ve yarıklar kesinlikle simetriktir ve çap olarak zıt yönlerde elmasların kütlesi de dengelenir. Bu, titreşimleri ve diskin "atımlarını" ortadan kaldırır ve düzgün bir kesim sağlar. Ancak, kuru kesim için daireler kullanmak, sadece düz bir kesim yapmak için kullanılabilir - kavisli bir yolla, bir disk yalnızca elmasları kaybedemez, aynı zamanda çökebilir. Bu tip takım yanal yüklere karşı çok hassastır.

1. Sönümleme yuvaları. 2. Kesme katmanı. 3. Koltuk deliği. 4. Çelik disk.

Elmas disk çeşitleri

Elmas kesme diskleri, tasarım ve üretim teknolojisinde belirli farklılıklara sahiptir.

Yapıya göre elmas disk tipleri

Yapıya göre kuru kesme diskleri ayrılır:

- katı;

- ;

- turbo;

- turbo düzenlenmiştir.

Katı elmas diskler. Yapay elmasların birkaç sıraya serpiştirildiği bir dairenin etrafından geçen kesintisiz bir kesme bandı ile donatılmıştır. Seramikler ve kesim doğruluğunun ana parametre olduğu diğer malzemeleri kesmek için sağlam kenarlı daireler tercih edilir.

Bölmeli elmas diskler. Segmentli bölümler radyal yarıklar ile aynı boyutta birkaç çalışma bölümüne ayrılır, mekanik ve termal yüklere karşı daha dirençlidirler ve biraz daha pahalı olsalar da katı olanlardan daha sık kullanılırlar. Katıdan daha üretkenler, ancak onlardan sonraki kesim o kadar kesin değil. Onları beton yapıların kaba kesiminde kullanmak en iyisidir.

Elmas tekerlekler turbo. Turbodiskler jantın kenarlarında tırpan (ve yalnızca) çentiklerin bulunmasıyla ayırt edilir. Tekerleğin mekanik mukavemetini hafifçe arttırır ve kesme işlemini% 50'den% 100'e kadar hızlandıran ısı giderme yoğunluğunu önemli ölçüde arttırır. Segment diskler gibi, turbo da çok sertlikteki tüm mineral malzemelerin kumtaşıdan betona ve granite kadar hızlı kesimi için uygundur.

Elmas diskler turbo segmentlidir. Daha verimli daireler, "turbo" yan çentikli parçalara bölünmüş. Yüksek performans ve çok yönlülük ile karakterize edilirler.

Elmas düzenlemesindeki disklerin farkı

Yapay elmaslar çalışma kenarlarına belirli bir sıra ile sabitlenir. Aynı sayıda kristal seçilen uzunluk veya segment birimlerinde olduğunda eşit dağılımlı daireler vardır.

Ancak, elmasların belli bir süre (sandviç denilenler) belli bir yöne yerleştirildiği daireler de vardır. Daha verimlidirler, alet üzerinde daha az kuvvet, daha verimli soğutma ve efor dağıtımı sağlarlar.

Kuru ve ıslak kesim için elmas bıçaklar

Kesme yöntemi ile, elmas bıçaklar kuru ve ıslak kesim için dairelere ayrılır. İlki, işinde doğru bir kesim ve daha “temiz” olmasını sağlar, ancak toz emme cihazlarının kullanılmasını gerektirir - keserken, gözleri ve solunum yollarını tahriş eden çok küçük sert madde parçacıkları oluşur. Su soğutmalı daireler, tozu bağlayan ve temizleyen sabit bir sıvı akışıyla çalışır, ancak bunların kullanılması her zaman mümkün değildir. Bu, bazı hantal hidrolik sistemler ve damlamaların oluşmasından kaynaklanmaktadır.

Kuru kesme daireleri su soğutmalı makinelerde kullanılabilir, ancak ıslak kesme disklerini soğutmadan kullanamazsınız - aşırı ısınırlar ve hızlı bir şekilde çökerler.

Öğütücü için bir elmas disk nasıl seçilir

Bir elmas disk seçerken, diskin boyutu, oturma çapı ve disk dönme hızı için tasarlandığı malzemenin tipine dikkat etmelisiniz.

ile çalışacak malzeme

Çoğu elmas tekerlek metalik olmayan malzemelerle çalışacak şekilde tasarlanmıştır. Çoğu zaman beton, seramik, cam, tuğla ve asfalt kesmek için kullanılırlar. Ancak, farklı sertlikteki metalleri kesmek için üretilmiş birkaç disk vardır. Satın alırken, farklı elmas disk türlerinin farklı malzemelerle çalışmak üzere tasarlandığını unutmayın. Beton, seramik, mermer, granit, kumtaşı, taş ve asfalt ile çalışmak üzere tasarlanmış diskler bulunmaktadır.

Bir diskin seçimi için belirli bir kural vardır - yumuşak malzemeler için, sert elmas şeritleri olan daireler ve sert malzemeler için - yumuşak olanlar için. Bu, dairenin kenarında yapay elmasın yıpranma derecesi ile belirlenir.

Sert malzemeleri keserken daha hızlı yıpranırlar ve sonrakiler oldukça yumuşak bir kesme şeridinde yerlerini alır. Yumuşak malzemeler elmasları çok fazla etkilemez, mineralin serpiştirildiği katı madde tarafından sağlanan mümkün olduğunca uzun süre yerinde kalmalıdır.

Ayrıca, farklı daireler için çeşitli yapay elmaslar kullanılır.

Endüstriyel yöntem iki tür elmas üretir:

- Monokristal, normal bir şeklin mekânsal yapısını temsil eder;

- Polikristal, birkaç kuvvetle birbirine bağlı daha küçük monokristaller.

İlki çok dayanıklıdır ve sert malzemeleri ve metalleri kesmek için kullanılır, ikincisi onlarla teması kesilebilir ve bu nedenle nispeten yumuşak malzemeler için tasarlanmış daha ucuz aletlerde kullanılır.

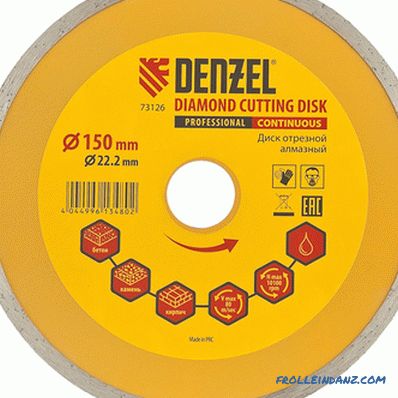

Elmas disklerin boyutu

Maksimum kesme derinliği ve bazı durumlarda işin hızı diskin boyutuna bağlıdır. Ana çaplar 115, 125, 180 ve 230 mm'dir; bu, en yaygın kalitedeki açılı taşlamalar için aşındırıcı tekerleklere karşılık gelir. Piyasada 150, 300 veya daha fazla milimetre çapa sahip elmas diskler bulunabilir. Güçlü kesme makinelerine büyük çaplar yerleştirilir - gaz kesiciler, sabit tip kesme makineleri vb.

En yaygın disk delik delikleri - 22,2 mm veya 25,4 mm olabilir. Sadece cihazınızın kullanım amacına uygun boyutta bir disk alınız.

Koruyucu kapağı çıkardıktan sonra, daha küçük bir diskle çalışmak üzere tasarlanmış öğütücüye asla büyük bir disk takmayın. Bu çok tehlikelidir, çünkü metal bir diskin imha edilmesi sağlığınıza ölümcül zarar verebilir. Bu tür fikirleriniz varsa, internette bir koruyucu disk olmadan elmas diskle çalışmanın sonuçlarının bir fotoğrafını bulun ve koruma olmadan sonsuza dek çalışın.

Disk dönüş hızı

Ayrıca disklerde maksimum dönüş hızı ve doğrusal hız gösterilir. Eğer aletinizin yetenekleri diskin özelliklerini aşarsa, o zaman onu koyamazsınız - merkezkaç kuvvetleri onu parçalara ayıracaktır.

Çalışma sırasında ortaya çıkan sorunlar ve çözme yolları

1. Daha önce de belirtildiği gibi, elmas diskler, yalnızca düz kesimler için özel olarak tasarlanmıştır. Kesme hızı ve besleme kuvveti, çalışma alanı aşırı ısınmayacak şekilde ayarlanmalıdır. Jant sıcaklığı 700

0 C'nin üzerindeyken, yapay elmaslar grafitleştirilir ve kayda değer oranda bir güç kaybederler.

Disk kaynağını basit bir şekilde artırabilirsiniz - açılı taşlama motorunu kapatmadan düzenli aralıklarla kesmeden çıkarın. Hava akımı diski soğutur ve merkezi kısım ile çalışma alanı arasındaki termal gerilmeleri giderir.

Diskin kullanım ömrünü uzatmanın bir başka yolu da bir seferde çok derin kesim yapmak değildir. Birkaç kez aynı yörüngeden geçmek daha iyidir. Bu, çalışma süresini biraz artıracaktır ancak takım ömrü iki kat daha uzun olacaktır.

2. Çalışmada karşılaşılan ana sorunlardan biri çalışma alanının hızlı aşınması. Bu öncelikle, yanlış takım seçimi, çok yüksek ilerleme hızı (sıkma) veya açılı taşlama tahrikinin durumundan kaynaklanmaktadır. İçinde ritimler ortaya çıkarsa, o zaman disk ömrü keskin bir şekilde azalır, bazı durumlarda, özellikle büyük salınım genlikleri ile, çok tehlikeli olan çökebilir.

Eğer kesme kenarı altındaki diskin tarafı aşınmışsa, besleme akışı bozulur veya bir yan salgı oluşturan bir sürücü arızası meydana gelir.

3. Segmentler kör olduğunda, diski değiştirmek gerekir - bu malzeme için uygun değildir. Disk doğru seçildiyse ancak bu resim hala gözleniyorsa, diski daha sık soğutmak gerekir. Aşırı yük nedeniyle aşırı ısınır. Aynı nedenler, disk tabanının renginde bir değişikliğe yol açar - çelik dairede mavimsi bir renk tonu belirir.

4. Diskte çatlaklar varsa hemen değiştirin. Malzeme uygun değilse veya çok sıkı çalışıyorsa disk çatlar. Genellikle bu kusurlar kesim sırasında nöbetten veya çalışırken eğrildikten sonra ortaya çıkar. Sorunlardan kaçınmak için, diski çalışmadan önce ve çalışma sırasında periyodik olarak aleti durdurup inceleyin.

5. Açılı taşlama makinesi veya diğer alet hatalıysa - bir elmas diskle çalışmasına izin verilmez - yanal ve radyal vuruşlar, düzensiz dönüş, dönüş hızında kontrolsüz bir artış veya azalma meydana gelir. Bu durumda, cihaz tamirat için veya yenisini almak için teslim edilmelidir.

Bir elmas diskin kaynağını arttırmak için birkaç basit kurala uymanız gerekir:

- büyük çaplı tekerlekler kullanın, böylece kristaller üzerindeki yükü azaltın; 63> açılı taşlama makinesi veya başka bir takım mümkün olduğunca seçilmelidir, bu dönüşlerin stabilitesini sağlar;

- malzemeye göre doğru diski seçin;

- izin verilen dönüşleri aşmayın.

Elmas disklerle çalışırken, eldiven, gözlük ve maske gereklidir.