Yarı-kuru bir DSP kullanımı, alışılmadık ve görünüşte karmaşık olmasına rağmen, bu yöntemin üstesinden gelmeye değer avantajlar sağlar. Ama önce küçük bir teori.

Neden yarı-kuru şap gerekli?

Normal çimento kürü için nem gereklidir. Yeterli değilse, çözüm hesaplanan gücü kazanamayacaktır. Aşırı nem de nedeni incitir. Çok sıvı karışım pul pul dökülmeye başlar, içindeki bileşenlerin oranları tabakalar halinde kırılır. Hidrasyon reaksiyonunda yer almayan fazla su, betonun mukavemetini azaltan gözeneklerin ve kılcal damarların ortaya çıkmasına neden olur, büzülmeyi arttırır ve şap çatlama riskini arttırır.

Su miktarı, çözeltideki su kütlesinin çimento kütlesine oranı - su-çimento oranı (W / C) ile karakterize edilir. Karışımdaki su miktarı arttıkça oran da artar. Teorik olarak, çimento, W / C'ye karşılık gelen 0.2-0.3 aralığında su miktarıyla kürlenmelidir. Ancak uygulamada, temelleri dökmek, beton ürünleri üretmek, duvarcılık ve sıva çözümleri için 0.45-0.7'ye eşit bir W / C karışımları kullanılır. Hidrasyon için ihtiyaç duyulandan daha fazla su içerir, ancak plastiktir ve kullanımı rahattır.

Yarı-kuru şap için bir çimento-kum karışımı, su-çimento oranının 0,4'ten az olmasıyla hazırlanır - bu, diğer çoğu uygulama için alt sınırdır. Bu teknoloji, çalışma çözümünün plastisitesinin gereklilikleri ile bitmiş ürünün gücü arasındaki çelişkiyi çözmektedir. Kullanımı birkaç avantaj sağlar:

- ek işlem gerektirmeyen pürüzsüz bir yüzey;

- büzülme ve minimum çatlama riski; >

- eğimli yüzeyler oluşturma kolaylığı - oluklar;

- kısa kürlenme süresi, şapı döşeme işleminden sonraki ertesi gün çalıştırma olasılığı;

- çalışma sürecinde özel scooter ayakkabılarında yürüyebilirsiniz

Yarı kuru bir DSP

nasıl hazırlanır? Çalışan bir solüsyon elde etmek için malzemelerin doğru şekilde karıştırılması ve kalitesine dikkat edilmesi önemlidir.

Bileşenlerin hazırlanması

Yarı kuru şap için çimento-kum karışımı, M400 veya M500 çimentosu, saf su ve saf kumdan hazırlanır. Su musluğa uyar; şüpheli kaynaklardan almamalı. Çimentoda topaklar olmamalıdır, eğer varsa elenmelidir.

Kum, kuru, temiz, kil, silt ve toz parçacıkları katkısı olmadan da olmalıdır. Herhangi bir kirlilik, çözeltinin gücünü azaltabilir.

Kumdaki kil içeriğinde% 1'lik bir artış, betonun dayanımını% 3-5 oranında azaltır.

Kumu hazırlarken kendiniz elekten geçirilmeli ve yıkanmalıdır. Kumda toz ve 3 mm'den büyük parçacıklar olmamalıdır. Daha büyük katılımlar şapın yüzey işlemesini engelleyecektir.

Bir şap için, 1: 3 çimento-kum oranı 1: 4'tür. Beton dayanım sınıfını gösteren çimento ambalajlarında tavsiye edilen oranlar verilmiştir. DSP kuplörünün, B12.5 sınıfına karşılık gelen, 150 kgf / cm 2 'den daha düşük olmayan bir basınç direnci olması gerekir. Buna dayanarak, tarif seçilir.

Toz ve kilin kumdan uzaklaştırılması mümkün değilse, mukavemet düşüşünün daha fazla çimento tüketimi ile telafi edilmesi gerekecektir.

Ana bileşenlere ek olarak, karışıma sentetik veya cam elyafları ve plastikleştiriciler de eklenebilir. Metreküp çözelti başına 0,5 ila 0,9 kg lif uygulanır.

Elyaf

Elyaf

Elyaf Çözümü

Elyaf Çözümü

Solüsyonda ağırlıkça% 0.5 - 1 oranında bir plastikleştirici eklenir. Kesin dozaj ampirik olarak seçilir.

Bu katkı maddelerinin kullanılması şapın fiyatında gözle görülür bir artışa yol açmaz, ancak önemli faydalar sağlar. Fibrasyon şapın tüm hacmi boyunca dağıtılmış bağlar yaratır ve çatlama olasılığını azaltır ve plastikleştirici karışımın serilmesini, sıkışmasını ve seviyelenmesini kolaylaştırır.

Nasıl karıştırılır?

Bir karışımın bileşenlerini bir el mikseri ile büyük bir kapasitede karıştırmak daha iyidir. Tambur karıştırıcısında duvarlara yapışır ve bu işi karmaşıklaştırır. Başka bir seçenek - yerde veya kürekle metal bir tabaka üzerinde karıştırmak. Bu yöntem daha zahmetlidir, ancak onunla hemen karışımın büyük bir hacmini hazırlayabilirsiniz.

Zemine harç karıştırılması

Zemine harç karıştırılması

Tek doz ne kadar büyükse, o kadar iyi.

İdeal olarak, tüm bağlaştırıcı tek seferde tek bir dizide kesintisiz olarak döşenir ve seviyelendirilir.

Harcı kum ve çimento ile hazırlamaya başlarız. Ölçülen malzeme miktarı homojen bir kütleye kadar iyice karıştırılır.Eğer lif kullanılıyorsa, bu aşamada ekleriz, lifleri iyice kabartırız.

Bitmiş kuru karışıma su ekleyin. İşte ana şey - aşırıya kaçmayın! Sürekli karıştırılarak küçük porsiyonlarda su eklenir. Plastikleştirici, ilk su kısımlarına eklenir, böylece bu çalışmanın sonunda aniden değişen plastiklik sürpriz olmaz.

Tamamlanmış yarı kuru DSP, düzgün, nemli, ufalanan bir kum gibi görünür. Karışımı elinizde sıkarsanız, sıkı, sağlam bir topak oluşacak, ancak avuç kuru kalacaktır. Avuç içi kirliyse, gerekenden daha fazla su var. Topak kırılırsa, su eklenmesi gerekir.

Kravatın elle döşenmesi ve hizalanması işlemi

Aşağıda, basit araçlar kullanarak yarı kuru bir bağın nasıl döşeneceğine ilişkin adım adım bir talimat verilmiştir.

Karışımı yerleştirme ve kurcalama

Bitmiş DSP önceden hazırlanmış bir baz üzerine dökülür ve seviyesi hesaplanandan daha yüksek olacak şekilde önceden seviyelendirilir. Bundan sonra, karışım kapatılmalıdır, aksi halde gevşek kalacaktır. Kapatmak için şapı aşağı çekmek, ayakları uygun ayakkabılarla korumak yeterlidir.

Alt ucunda sabitlenmiş 10 x 20 cm yatay bir tahtaya sahip, kısa bir direk biçiminde hafif T şeklinde bir dış müdahale kullanılması uygundur, bu dış müdahalenin hafif vuruşları ile yüzey ayrıca sıkıştırılır ve büyük eşitsizlik elde edilir.

Bu çalışmanın sonucu olarak, DSP yoğunlaşır, akışkanlığı kaybeder ve yüzeyinde zayıf bir nem parıltısı görülür. Net bir şekilde görülebilen bir film şeklinde kuvvetli bir nem varsa - bu aşırı suyun bir işaretidir. Nemin yüzeyinde konuşmak, son aşamayı karmaşıklaştırabilir - derz dolgusu.

Yüzey hizalama

Sıkıştırma işleminden sonra, hizalama aşaması başlar. Bu iş için, plastik beton dökülürken ve uzun bir ray kuralı kullanılır. Bu aşamada, kurcalamadan sonra geriye kalan usulsüzlükler düzelir. Tırmık, "kendi kendine" hareketiyle hareket ettirilir ve fazla kanşımı giderir. Aynı zamanda, mağaralar yüzeyde kalır. Alaşımsız alanlardan gelen bir mala ile toplanan gevşek karışımla doldurulur. Karışımın bazı kısımları üste süzüldü ve maladan gelen hafif darbelerle sıkıştırıldı. Sonra bu bölüm kural tarafından tekrar işlenir.

Son İşlem - Harç

Düzleştirmeden sonra, yüzeye harç uygulanır. Bunun için köpük veya tahta aletler kullanmak en iyisidir. Harcın büyüklüğü, işlenen alanın büyüklüğüne, üzerinde sütunların varlığına ve diğer engellere göre seçilir. Ancak, her durumda, bu iş tek elle tutulan küçük bir araçla yapılır.

Kuplör dairesel veya geniş sekiz şekilli hareketlerle ovulur. Dairesel hareketler küçük kusurları düzeltmek için kullanılır - çıkıntılar veya oyuklar. Çıkıntılar basitçe kesilir ve fazla malzeme vadilere dağıtılır veya işlenmemiş alanda toplanır. Daha büyük mağaralar ve vadiler, serbestçe akan bir karışımla doldurulur; bunlar hafifçe "tokatlanır" ve tekrar ovulur.

Sekiz şeklindeki geniş darbelerle yapılan düzeltme, gözle görülemeyen ve hatta alet tarafından kötü tanımlanmış yüzey damlalarını gösterir. Harcın nasıl hareket ettiğine bağlı olarak, yumuşak düzensizlikler dokunuşta hissedilir. Bunu hissetmek için küçük bir uygulama yeterlidir.

Düzlemin kontrolü

Çalışma sırasında, yüzeyin düzlüğünün düzenli olarak kontrol edilmesi gerekir. Bunun için 2-2,5 m kuralı uygulanır, kısa mesafeli bir alet sadece dar alanlarda kullanılır - koridorlar, depolar, merdivenler.

Kontrol etmek için kural, kravatın üzerine ince bir kenarla özenle yerleştirilir. Düzensizliklerde, altındaki boşlukları gösterir. Fayans döşemeye hazırlanırken, boşluklar 2 m uzunluğunda 2 mm'yi geçmemelidir. İlave kaplama malzemeleri için, 4 mm'ye kadar boşluklara izin verilir. Düzlemi farklı yönlerde kontrol etmeniz ve kuralı uzunluğunun yarısı kadar yeniden düzenlemeniz gerekir.

Hazırlık çalışmaları

Yarı kuru karışımın hazırlanması, serilmesi ve dengelenmesi yukarıda açıklanmıştır, ancak bu çalışma için ön hazırlık konusunda hiçbir şey söylenmemiştir. Şimdi bu boşluk doldurulacak.

Karışımı hazırlayıp döşemeye başlamadan önce, bir dizi işlem yapmanız gerekir:

- tabanı hazırla;

- bağ seviyesini belirle;

- yap işaretleme ufku;

- düşey elemanların (duvarlar, kolonlar, merdiven basamakları) sönümleme yalıtımını hazırlar.

Bu farklı üsler

Şap altındaki taban aşağıdaki olabilir:

- beton zemin,

- daha önce serilmiş,

- su yalıtımı,

- ısı yalıtımı veya ses yalıtımı,

- toprak veya kum "yastığı".

Şapın mukavemetinden daha yüksek mukavemetli bazlara kuvvetli denir. Yukarıdaki listede, bu ilk ve bazı durumlarda ikinci paragraftır. Diğer tüm baz tipleri kırılgandır.

Sağlam bir fondöten hazırlanması

Tabanın yapışma - yapışma nedeniyle üzerine dayanması nedeniyle, güçlü bazlar ayırt edilir. Çimento kumu tabakası tabana sıkıca tutturulur ve mukavemetinin bir kısmını "benimser".

Yapışma sağlamak için, gerekli olan:

- kırılgan ve peeling parçalarını çıkarmak;

- yağların yüzeyini temizlemek için, boya, toz;

- , baz yüzeyini astarlamak için astar.

Gevşek tabakaları temizlemek için metal bir fırça kullanabilirsiniz. Emici yüzeyler delici bir astarla işlemden geçirilir. Beton döşeme plakaları gibi - emici olmayan - yapıştırıcı yapıştırma astar tipi "Betonokontakt".

Kararsız bir temelle ne yapılmalı

Kırılgan tabanların yalnızca düz olması, suyu emmemesi ve kuplörün yarattığı dağılmış yüklere dayanması ve üzerinde bulunması gerekir.

Şap, konsantre yüklere karşı direnç, insanların dolaşımına dayanma, nesnelerin düşmesi, ağır mobilyaların bacaklarının basıncına karşı da direnç gerektirir. Bu nedenle, kalınlığı 10 cm veya daha az olan, arttırılmış kalınlıktan ve güçlendirilmiş donatı ağından yapılmıştır. Bu tür bir bağlayıcı, zeminde katı mineral yün üzerinde, genleşmiş polistiren üzerinde, bitüm veya membran su yalıtımı üzerine yapılabilir. Kendi bükülme mukavemetine sahip serbest yüzer bir plakadır ve bu nedenle deforme olabilen bir tabandaki bütünlüğünü korur.

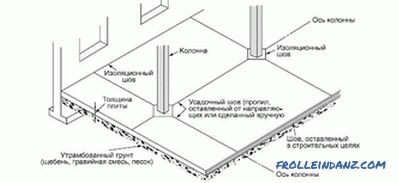

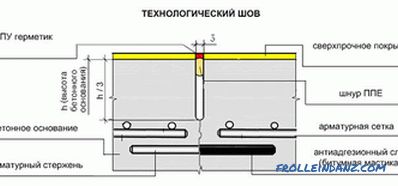

Yüzer şap, duvarlardan ve diğer dikey yapılardan elastik bir köpük köpük veya köpük ped ile ayrılır. Bunun için özel bir amortisör bant var.

Döşemenin bağımsızlığını korumak için böyle bir yalıtım gereklidir. Duvarlar ve sütunlarla sağlam bağlantı, içinde ekstra gerginlik yaratarak çatlamaya yol açar.

Şapın yüksekliği ve

işareti

Şapın yüzeyinin seviyesi, kaplamanın kalınlığı dikkate alınarak gerekli minimum kalınlık ve temiz zeminin tasarım seviyesi ile belirlenir. Seviye belirlenirken, tabanın düzensizliği dikkate alınır. Herhangi bir tablanın asıl kalınlığının belirtilen minimumdan daha az olmaması önemlidir. Farklı seçenekler için minimum kalınlık tabloda verilmiştir.

| Şap inşaatı | Minimum kalınlık | beton | 20 mm |

| Beton üstü, kablolama boruları ve kablo kanalları ile | Boru hattı kalınlığı + 15-20 mm |

| Yüzer | 40 mm |

| Isıtma ile | Isıtma borusu kalınlığı + 50 mm |