Sunulan malzemede, katı yakıtlı kazanı olan bir kır evi için verimli bir ısıtma sistemi oluşturmanın tüm aşamaları sırayla ele alınmıştır. Ekipman seçimi ve güç hesaplaması ile başlayarak, montaj şemaları ve çalışma kuralları ile biten.

Optimum katı yakıt kazanı ve ekipman tipini seçme

Şu anda 4 ana tip katı yakıt kazanı bulunmaktadır.

Geleneksel, klasik bir

Ahlaki olarak iyi bir yapıya sahip, son derece düşük verim -% 60'dan az. Sık bakım gerektirir, günde 4 ila 8 kez yakıtın manuel olarak yüklenmesini gerektirir. Başlıca avantajları düşük maliyetli, yüksek güvenilirlik ve aşırı basitliktir.

Uzun yanan kazanlar

Teknolojileri, geçen yüzyılın 70'lerinde geliştirildi ve modern sıcaklık kontrol araçlarını kullanarak mantıklı bir şekilde sonuçlandı. Cebri akış sirkülasyon pompalarının varlığı, bu sistemi klasik sistemden biraz daha verimli, ancak uçucu kılar. Yanma işleminin belirli özelliklerine girmeden, uzun yanma kazanına yüklenen yakıtın sadece çevrimsel olarak meydana gelebileceğini not ediyoruz - bu sıcaklıktaki sık değişikliklerle ekonomik değildir ve bakımı çok zordur. Isıtma sırasında karmaşık bir bağlama şeması ve bir dizi kısıtlama listesi ile birlikte, bu cihazın çalışmasını çok zorlaştırır.

Piroliz kazanları

Nispeten yeni tip. Isı temini ilkesi, yakıtın ısıl işleminden sonra salınan piroliz gazının yanmasına dayanır. Üreticiler, bu tür kazanların verimliliğini% 90'ın üzerinde düzenler; bu sadece bir tanıtım baskısıdır. Bu verim hesaplamasında piroliz işlemine harcanan enerji dikkate alınmaktadır.

Piroliz, yanıcı gaz salınımının eşlik ettiği, hava erişimi olmadan ısıtıldığında odun ayrıştırma işlemidir.

Teknik olarak kusursuz olan gerçek KDP, bu tip kazanların modeli% 75-80'i geçmiyor. Bu da ideal çalışma koşullarını hesaba katar, yani yakıtın nem içeriği% 10'dan fazla değildir. Artan nemle birlikte, ısı salma etkinliği hızla düşer. Operasyon sırasında ortaya çıkabilecek ilave riskler vardır. Bunlardan en büyüğü, piroliz gazının potansiyel çıkışıdır. Cihazın sistematik olarak yüksek nemli yakıtla yüklenmesiyle, gaz jeneratörü haznesi hızla yanar. Bunu önlemek için, her ısıtma mevsiminden önce kazan fırınının astarının yapılması önerilir.

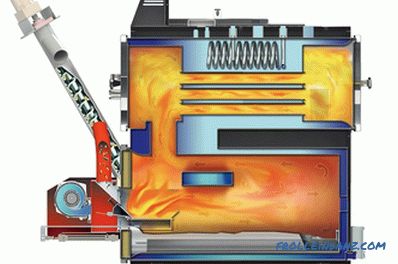

Pelet tipi

Seçebileceğiniz en gelişmiş teknik katı yakıtlı kazan. Bir dizi kontrol sistemi, proses otomasyonu ve güvenlik içerir. Şu anda, bu tür ekipmanlar en pahalı, ancak teknik olarak en gelişmiş olan:

- yüksek verim -% 85-90;

- pelet yükleme işleminin tam otomasyonu;

- odalarda esnek sıcaklık yönetim sistemi;

- çalışma sırasında yüksek güvenlik derecesi.

Pelet kazanının cihaz ve teknik özellikleri:

2. Pelet besleme için burgu;

3. Elektrikli burgu;

4. Brülöre yakıt vermek için ağızlık;

5. Brülöre yakıt veren dağıtıcı;

6. Elektrikli kül temizleyici;

7. Isı eşanjörü - yüksek sıcaklık gazlarının üçlü geçişi yüksek verimlilik sağlar;

8. Kontrol Paneli;

9. Sığınağın içinde yakıt peletleri varlığını kontrol pencereleri.

Pelet ısıtma kazanının şematik çalışma prensibi.

Bu kazanlarda yakıt olarak kullanılan yakıt peletleri.

Sırasıyla, pelet kazanları yanma odasının ana elemanının yapısının tipine göre üç tipe ayrılabilir.

İşaret fişeği brülörü

Bu, bu tür ekipmanlarda kullanılan en az ekonomik teknolojidir. Yakıtın yanması, fan tarafından oluşturulan hava akışında, 1200

0 C'ye kadar olan sıcaklıklarda oluşur. Bu teknolojinin ayırt edici bir özelliği, yakıt kalitesine çok yönlülük ve iddiasızlıktır.

Bu tip bir brülörü seçerken, geri yanmayı önleyen bir kilitleme vanası bulunan (şekilde vurgulanmış) ilave bir dağıtma odası bulunduğundan emin olun. Bu, pelet besleme işlemini daha ekonomik ve güvenli hale getirecektir.

Izgara

Bu yöntemle topaklar, depolama haznesine beslenir ve sonra kendi ağırlıkları altında ızgara üzerine boşaltılır. Yanma desteklemek için havanın dibinde üflenir. Izgara çubukları sabit ve hareketli olabilir. İkincisi, yüksek kül içeriğine sahip büyük fraksiyonların yakıtını yakmak için kullanılır.

Yanma odası, pelet besleme valfi vurgulanır.

Konik palete de yerleştirilen ızgara.

Retort brülörleri

Yanmanın gerçekleştiği çelik veya dökme demir kase. Peletler oluk boyunca aşağıdan özel bir besleme vidası ile beslenir. Birincil yanma havası aynı şekilde sağlanır. İşlemi kontrol etmek ve yoğunlaştırmak için sekonder hava, imbikteki açıklıklardan beslenir.

Video: Retort brülördeki peletlerin beslenmesi

Kazan için ek donanım

Hemen hemen tüm modern modellerde standart olarak aşağıdaki işlevler bulunur:

1. Otomatik ateşleme - Termik korumalı arıza korumalı bir muhafaza içinde yüksek sıcaklıktaki bir saç kurutma makinesinin optimal kullanımı. Metal veya seramik ısıtma elemanları da kullanılır, ancak daha az dayanıklıdırlar. Elektrot yöntemi, granüllerin nem içeriğine çok duyarlıdır.

2. Sistem İzleme . Temel olarak, baca gazlarındaki artık oksijen miktarını belirleyen soğutma sıvısı ve lambda problarının sıcaklığını kontrol etmek için çeşitli termostat tipleri kullanılır. Her iki detektör de havayı fırına zorlayan fanın gücünü kontrol eder.

En verimli modeli seçme

Bir katı yakıt kazanı seçmeden önce, kapasitesini ve yerine getirmesi gereken teknik kriterleri belirlemek gerekir, yani:

# 1. Rusya Federasyonu bölgesinde faaliyet göstermek üzere tüm kazan bileşenlerinin adaptasyon sertifikası.

# 2. Farklı topaklara sahip birkaç robot modunun varlığı.

# 3. Başka bir yakıt türü kullanabilme.

# 4. Yakıt kalitesi gereksinimlerinin seviyesi;

Sıcak su kaynağının varlığı ve ekonomik bir "yaz" çalışma modu dahil etme olasılığı;

# 6. Uzun süreli kesintisiz çalışmanın güvenilirliği;

# 7. Çeşitli çalışma modlarında tekrarlanabilir gürültü seviyesi:

- standart ısıtma;

- sıcak kullanım suyu ile artan ısıtma;

- ateşleme;

- besleme iç ve dış bunkerdeki yakıt topakları;

# 9. Binanın sıcaklık kontrolünün ölçeklendirilmesi;

# 10. Kül tablasına erişim ve ebat;

# 11. Güvenlik sistemlerinin kullanılabilirliği

- ters itme kontrolü;

- soğutucu aşırı ısınmanın kontrolü;

- otomatik acil kapatma ve yangın söndürme sistemi.

Kazan dairesi montajı ve düzenlenmesi için kurallar

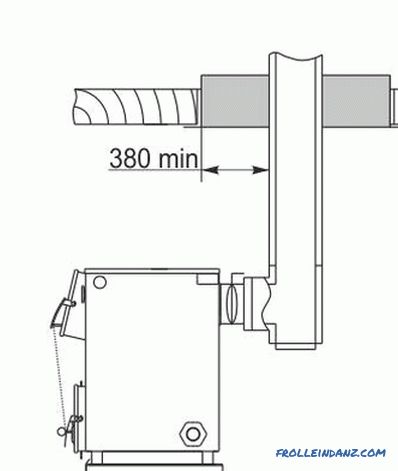

Uygun kullanım için, bir pelet katı yakıt kazanının montajı geniş bir odada yapılmalıdır. Yerleştirirken, teknolojik alanların parametrelerini, ürün pasaportunda belirtilen duvarlardan ve diğer yüzeylerden gözlemlemek gerekir.

Uygulamada, altı ay çalıştıktan sonra, kül tavasını temizlemek için açmanın imkansız olduğu durumlar vardı.

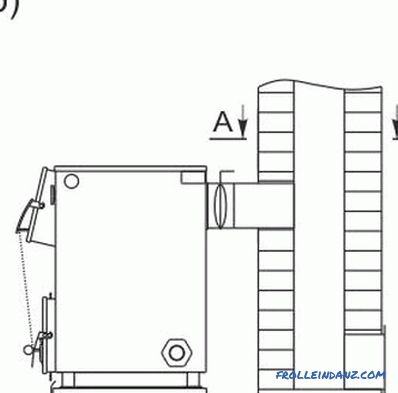

Bir odanın uygunluğu için ana kriter, iyi bir doğal veya zorunlu havalandırma ve uygun şekilde düzenlenmiş bir bacadır. Baca cihazının en sık kullanılan şeması aşağıda görülebilir:

Diyagram A ve B iç mekan baca cihazı evde Bir egzoz kanalı olarak, en ince duvarlara yerleştirilmiş havalandırma milleri kullanılır. Bu kanallar, evin doğal havalandırma sisteminin ana sisteminden izole edilmelidir.

Şema B - binanın bodrum katındaki kazan dairesinden çıkarılması.

> > > >Şema D ve D özel olarak inşa edilmiş bir kazan dairesi veya bir evden harici bir baca inşaatı.

Tüm baca cihazı seçeneklerinde, aşağıdakileri takmanız gerekir:

- baca borusuna kıvılcım önleyici; kazan dairesi;

- drenaj cihazı.

Bir katı yakıt kazanının montajının, ısı yalıtım katmanı olan bir temel ped üzerinde yapılması önerilir. İçerde, eğer satın alınan modelin standart ekipmanında değilse, özel bir gaz analiz cihazı kurmak gerekir.

Pelet bunkerinin montajı için kurallar

Küçük bir hacme sahip olan ve çoğu zaman yakıtla doldurulması gereken yerleşik bunkerlere ek olarak, çoğu işletme sahibi sisteme büyük bir harici hazneyi bağlar.

Herhangi bir kap topakların depolanması için uygun olacaktır, ana şart, ısıtılmış odanın dışında olması durumunda yapının sızdırmazlığıdır. Bunker hacminin seçilmesi, standart 1 ton peletten 2 m 3 'e kadar devam edilmesi gerekmektedir. yapının yüksekliği kritik değildir.

Yüksek kaplarda daha düşük granül katmanlarının ezildiğine inanılıyor, bu doğru değil. Niteliksel olarak üretilen yakıt peletleri oldukça fazla basınca dayanır.

Depo kazandan en fazla 12 m uzakta olmalıdır. Vida tasarımının bir komplikasyonuna veya depolama tankları için transfer hunilerinin kullanımına izin verilir, ancak yalnızca yüksek kaliteli yakıt gerekir. Aksi takdirde, büyük miktarlarda fırına düşen toz, verimi düşürür ve kazanın tedarik ve dozaj mekanizmalarına zarar verebilir.

Bunker konisinin alt kısmında, yakıt girişinin çıkışı altında, çürümeyi sistematik olarak kaldırmak için bir denetim yapılması gereklidir. Koninin küçük bir kesit alanı varsa, basınç altında sıkıştırılmış bir granül kütlesi kilitlenir. Bu durumda, özel bir alet "vida karıştırıcı" takılması önerilir.

Kazan bunker bağlı.

Isı akümülatörünün kullanılması ve katı yakıt kazanı için hacminin hesaplanması

Güçlü ısıtma cihazları kullanıldığında, ısı taşıyıcısının aşırı ısınması olasılığı vardır. Modern modellerde bu gibi durumları önleyen mükemmel otomasyona sahip olsa da, özel ısı akümülatörlerinin kullanılması tavsiye edilir.

Isı akümülatörleri aşağıdaki işlevleri yerine getirir:

- Isıtmalı soğutma sıvısının sistem içerisindeki dağılımının otomatik kontrolü;

- , eşanjörü hibrit ısıtma sistemleri oluştururken bir tampon olarak kullanma çeşitli ısıtıcı tipleri;

- bazı modeller bir sıcak kullanım kazanının işlevini yerine getirebilir, baskı ayarlarının sayısını azaltarak kazan verimliliğini artırabilir.

Katı yakıt kazanı için ısı depolama hacminin hesaplama tablosu

| Isı depolama hacmi (l) | Su ısıtma süresi (H) kazan gücünde (kW) | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 20 | 25 | 30 | 35 | 40 | 15 | 50 | 55 | 60 | |

| 500 | 1; 2 | 0.9 | 0.8 | 0.7 | 0.6 | 0.5 | 0.5 | 0.4 | 0.4 | 1000 | 2.3 | 1.9 | 1.6 | 1.3 | 1.2 | 1.0 | 0.9 | 0.8 | 0.8 |

| 1200 | 2,8 | 2,2 | 1.9 | 1.6 | 1.4 | 1.2 | 1.1 | 1 , 1 | 0.9 |

| 3.5 | 2.8 | 2, 3 | 2.0 | 1,7 | 1 , 6 | 1.4 | 1.3 | 1.2 | |

| 1800 | 4; 2 | 3.4 | 2.8 | 2.4 | 2.1 | 1.9 | 1.7 | 1.5 | 1.4 |

| 2000 | 4.7 | 3.7 | 3.1 | 2.7 | 2.3 | 2.1 | 1.9 | 1.7 | 1.6 |

| 2400 | 5.6 | 4.5 | 3.7 | 3.2 | 2.8 | 2.5 | 2.2 | 2 , 0 | 1.9 |

| 3000 | 7.0 | 5.6 | 4, 7 | 4.0 | 3.5 | 3.1 | 2.8 | 2.5 | 2.3 |

| 3500 | 8.1 | 6.5 | 5.4 | 4.7 | 4.1 | 3.6 | 3.3 | 3.0 | 2.7 |

| 4000 | 9.3 | 7.4 | 6.2 | 5.3 | 4.7 | 4.1 | 3.7 | 3.4 | 3.1 |

| 4500 | 10.5 | 8.4 | 7.0 | 6.0 | 5.2 | 4.7 | 4.2 | 3.8 | 3.5 |

| Yeşil, ilgili kazan kapasiteleri için en uygun hacimleri gösterir. |

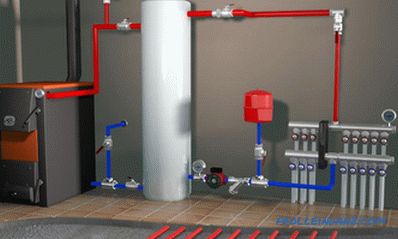

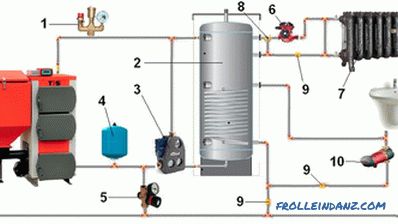

Katı yakıt kazanını bağlamanın farklı türleri ve planları

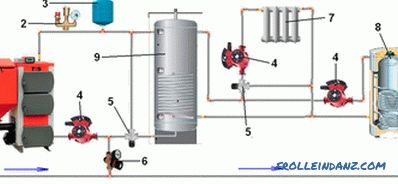

Kazanı ve ilgili ekipmanı bir evin genel ısıtma sistemine bağlamanın birçok yolu vardır. En yaygın olanları düşünün.

Depolama kapasitesi bir boyler kazanının işlevini yerine getirir.

Depolama kapasitesinin tasarımı, ısı akümülatörünün içindeki bir spiraldir. İçerideki sıcak soğutucu, sıcak su devresinin akan suyunu ısıtır. Kazanın yanması ve kapatılması durumunda, ısı akümülatörü odada 2 güne kadar kabul edilebilir bir sıcaklık korumanıza izin verir. Dhw işlevinin kullanılmaması şartıyla.

Otomatik termo karıştırma cihazı, soğutucu akışkan akışını ve sıcaklığını kontrol etmek için kullanılır:

- Küresel vana;

- Termometre;

- Pompa.

Cihaz ayrıca çek valf, doğal sirkülasyon için acil durum otomatik vanası (elektrik kesintisi olması durumunda), entegre termo vanası ve boğmaca ile donatılmıştır.

Aygıtın prensibi aşağıdaki gibidir. Soğutucu belirli bir sıcaklığa (780C) ulaştığında, termik havalandırma, su deposundan su beslemesini açar.Sıcaklık, geri dönüş geçişinin merkezi ısıtma sisteminden bypass kanalına kesitini düzenleyerek belirli bir seviyede tutulur.

Katı yakıtlı kazanın iki amaçlı bir ısı akümülatörüne bağlantı şeması:

1. Güvenlik grubu;

2. Termoakümülasyon tankı;

3. Thermomixer;

4. Genleşme tankı membran tipi;

5. Sistem besleme valfi;

6. Isıtma sirkülasyon pompası;

7. Radyatörler;

8. Üç yollu karışım vanası;

9. Çekvalf;

10. Sıcak kullanım suyu sirkülasyon pompası.

Isı akümülatörünün ve ayrı DHW kazanının bağlantısı

DHW sisteminin pasif ısıtılması için kazanın hacmi, tüketici sayısına ve kullanılan ekipmanın kapasitesine bağlıdır. Pelet kazanlarını bağlarken polipropilen malzemeler ve yapılar kullanmanız önerilmez. Çıkıştaki ısı eşanjörünün pik yüklerde sıcaklığı genellikle polimerik malzemelerden yapılmış boruların performansını aşar.

Katı bir yakıt kazanının ayrı bir DHW kazanı ile bağlanması:

2. Güvenlik grubu.

3. Genleşme membranı tankı.

4. Sirkülasyon pompası.

5. Manuel üç yollu karışım vanası.

6. Sistem besleme valfı.

7. Radyatör.

8. Sıcak su boyleri kazan dolaylı ısıtma.

9. Termoakümülasyon tankı.

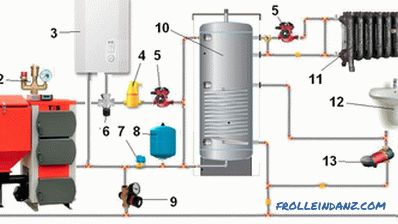

İki kazanın paralel bağlanması

Kullanım ömrünü uzatmak ve kullanılan kaynakları eşit bir şekilde dağıtmak için kullanıcılar genellikle iki farklı ısıtma kaynağını tek bir ısı kaynağı düzeninde birleştirir. Bu durumda, kış dönemindeki ana ısı kaynağı katı bir yakıt kazanıdır. Elektrikli kombi acil durumda ve su ısıtmak için kullanıldığında yaz aylarında açılır.

Paralel elektrik bağlantısına sahip katı yakıtlı ısıtma kazanı için boru şeması:

1. Pelet kazanı.

2. Isıtma sistemi güvenlik grubu.

3. Alternatif kazan (elektrik veya gaz).

4. Sistemdeki havayı almak için ayırıcı.

5. Sirkülasyon pompası.

6. Manuel üç yollu karışım vanası.

7. Kuru çalışma koruma valfi.

8. Genleşme tankı.

9. Su besleme valfi.

10. Termoakümülasyon tankı.

11. Radyatör.

12. Lavabo.

13. Sıcak kullanım suyu sirkülasyon pompası.

Pelet kazanına dayalı bir ısıtma sistemi oldukça karmaşık ve dikkatli bir ayar gerektiriyor. Montaj işlerini yapmadan önce, üreticilerin sağladığı kılavuz malzemeyle ilgili ayrıntılı bilgi edinin.